Là một thiết bị phổ biến để gia công kim loại tấm, máy cắt laser đóng một vai trò quan trọng.

Việc cắt hiệu quả và có độ chính xác cao đã ăn sâu vào tâm trí mọi người.

Tuy nhiên, sau khi sử dụng lâu dài, hiệu suất của thiết bị có thể giảm và thậm chí tấm cắt có thể có các vết cắt lớn, điều này có thể ảnh hưởng đến chất lượng cắt.

Vấn đề này cần phải được giải quyết kịp thời. Chúng ta hãy xem xét kỹ hơn dưới đây.

Hiệu suất cắt của máy cắt laser sợi quang giảm do máy bị hao mòn sau thời gian dài sử dụng, cũng như do không bảo trì đầy đủ trong quá trình vận hành máy.

Vết cắt của tia laser lớn đến mức nào ?

Các tấm khác nhau yêu cầu các phương pháp cắt khác nhau, có các yêu cầu khác nhau và sử dụng các thiết bị khác nhau.

Hơn nữa, các vết cắt được tạo ra khi cắt các vật liệu có độ dày khác nhau cũng khác nhau.

Ví dụ: tấm 10 mm thường có các đặc điểm sau khi cắt:

(1) Cắt bằng máy cắt laser kim loại tạo ra độ chính xác cắt là ± 0,025mm và chiều rộng vết cắt là 0,2 ~ 1mm.

(2) Cắt bằng máy cắt plasma tạo ra độ chính xác cắt là ± 0,3 mm và chiều rộng rãnh cắt là 0,5 ~ 1,2 mm.

(3) Cắt thủ công bằng axetylen tạo ra độ chính xác cắt là ± 1 mm và chiều rộng rãnh cắt là 1,0 ~ 1,5 mm.

Đối với các vật liệu có độ dày dưới 3,0 mm, đường cắt thường nằm trong khoảng 0,3 ~ 0,5 mm.

Vật liệu càng dày thì đường cắt càng rộng, điều này còn liên quan đến vòi cắt và phương pháp được sử dụng.

Các yếu tố ảnh hưởng tới đường cắt

Máy cắt laser đã được phát triển trong nhiều năm và dần trở thành thiết bị gia công chủ đạo để gia công kim loại.

Tuy nhiên, luôn có một số vấn đề khi cắt, chẳng hạn như tạo ra đường cắt quá rộng.

Vậy những yếu tố nào ảnh hưởng đến độ rộng rãnh cắt của máy cắt laser ?

Có bốn yếu tố chính:

1. Chất lượng chùm tia laser

- Chùm tia laser do tia laser tạo ra không được phát ra theo phương thẳng đứng mà ở góc tán xạ.

- Vì vậy, khi sử dụng máy cắt laser để cắt phôi sẽ tạo thành một độ côn nhất định. Vì vậy, chất lượng của chùm tia laser cũng rất quan trọng đối với việc cắt.

- Nói chung, không nên điều chỉnh tiêu điểm một cách tùy tiện sau khi điều chỉnh. Nó chỉ nên được điều chỉnh khi có vấn đề đáng chú ý trong hiệu ứng cắt.

2. Vật liệu cắt khác nhau

- Hiệu quả cắt thực tế khác nhau tùy thuộc vào vật liệu được cắt.

- Trong cắt laser, một điểm nhỏ hơn từ chùm tia laser sẽ tạo ra hiệu ứng cắt tốt hơn.

- Ngoài chất lượng của chùm tia laser ảnh hưởng đến điểm, vật liệu phôi cũng ảnh hưởng đến kích thước của điểm.

- Ví dụ, đồng có độ phản chiếu cao, khiến việc hình thành các đốm sáng trở nên khó khăn. Vì vậy, yêu cầu của máy cắt laser đồng cao hơn so với kim loại thông thường.

3. Độ dày của vật liệu

- Trong cùng điều kiện cắt vật liệu và công suất, vật liệu càng dày thì càng có nhiều vết gờ và không đồng đều trên mặt cắt ngang.

- Để đạt được mặt cắt chính xác như vật liệu tấm, cần phải tăng công suất của tia laser.

4. Tốc độ cắt

- Sở dĩ máy cắt laser được chấp nhận rộng rãi là do tốc độ cắt nhanh.

- Khi các điều kiện khác không đổi, tốc độ cắt của máy cắt laser phải được điều chỉnh phù hợp để đạt được hiệu quả cắt tốt nhất.

- Nếu tốc độ quá chậm, độ nhám của rãnh cắt có thể rất lớn. Nếu tốc độ quá nhanh, độ nhám của đường cắt có thể bị giảm.

- Tuy nhiên, nếu tốc độ quá nhanh, nó có thể không xuyên qua được vật liệu, vì vậy điều cần thiết là phải kiểm soát tốc độ và không mù quáng theo đuổi việc cắt tốc độ cao.

Mối quan hệ giữa tốc độ cắt và chiều rộng rãnh cắt

Khi công suất laser và áp suất khí phụ không đổi, tốc độ cắt laser duy trì mối quan hệ nghịch đảo phi tuyến với chiều rộng kerf.

Khi tốc độ cắt tăng thì chiều rộng rãnh cắt giảm. Khi tốc độ cắt giảm, chiều rộng rãnh cắt sẽ tăng lên.

Có một mối quan hệ parabol giữa tốc độ cắt và độ nhám bề mặt của phần cắt.

Khi tốc độ cắt giảm, độ nhám bề mặt của mặt cắt tăng lên và khi tốc độ cắt tăng, độ nhám bề mặt được cải thiện.

Khi đạt tốc độ cắt tối ưu thì độ nhám bề mặt của phần cắt được giảm thiểu.

Nếu tốc độ cắt tăng đến một giá trị nhất định thì tấm không thể cắt xuyên qua được.

Mối quan hệ giữa vị trí tiêu điểm và độ rộng kerf

Yếu tố quan trọng nhất ảnh hưởng đến chất lượng và công suất xử lý của máy cắt laser là vị trí tiêu điểm và mối quan hệ cụ thể của nó với quá trình xử lý như sau.

Vị trí tiêu điểm được xác định là vị trí sau khi chùm tia laser được tập trung so với bề mặt của vật liệu được xử lý.

Vị trí tiêu điểm ảnh hưởng đến gần như tất cả các thông số xử lý, chẳng hạn như chiều rộng, độ dốc, độ nhám của bề mặt cắt, trạng thái bám dính của xỉ và tốc độ cắt.

Điều này là do việc thay đổi vị trí lấy nét gây ra sự thay đổi đường kính chùm tia trên bề mặt vật liệu đã xử lý và góc tới vào vật liệu xử lý.

Do đó, nó ảnh hưởng đến trạng thái hình thành của rãnh và sự phản xạ đa chiều của chùm tia trong rãnh, ảnh hưởng đến trạng thái dòng khí phụ và kim loại nóng chảy trong rãnh.

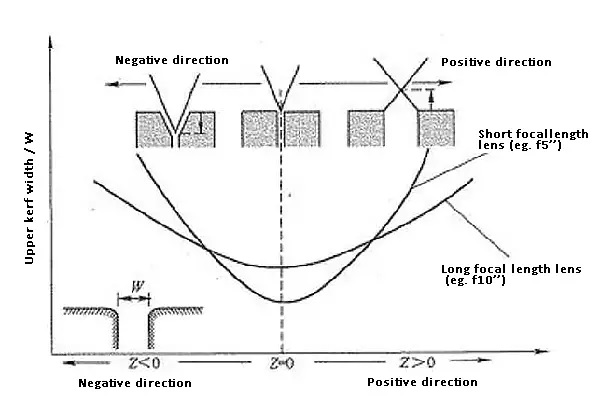

Hình vẽ thể hiện mối quan hệ giữa vị trí tiêu điểm Z của máy cắt laser và chiều rộng rãnh W của bề mặt vật liệu được xử lý.

Trạng thái tiêu điểm trên bề mặt vật liệu đã xử lý được đặt thành Z = 0 “không”, vị trí tiêu điểm được biểu thị bằng “+” khi di chuyển lên trên, “-” khi di chuyển xuống dưới và mức độ di chuyển tính bằng mm.

Khi tiêu điểm ở vị trí tiêu điểm Z = 0, độ rộng đường cắt trên W là nhỏ nhất.

Cho dù vị trí lấy nét di chuyển lên hay xuống, chiều rộng rãnh trên W sẽ trở nên rộng hơn.

Xu hướng này giống nhau khi xử lý các ống kính có tiêu cự khác nhau.

Đường kính chùm tia ở vị trí lấy nét càng nhỏ và độ sâu tiêu cự của thấu kính càng ngắn thì sự thay đổi của độ rộng đường cắt trên càng lớn khi thay đổi vị trí lấy nét.

| Vị trí lấy nét | Đặc trưng | Ứng dụng |

|

Khe cắt hẹp nhất và có thể được xử lý với độ chính xác cao |

Xử lý yêu cầu giảm độ dốc. |

|

Mở rộng bên dưới đường cắt, có thể cải thiện dòng khí và tính lưu động của chất tan chảy |

Xử lý xung CW và tần số cao của tấm dày. |

|

Mở rộng phía trên rãnh cắt, có thể cải thiện dòng khí và tính lưu động của chất tan chảy |

Cắt nhôm bằng khí. |

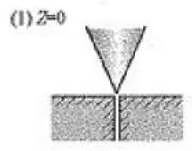

Hình trên cho thấy vị trí lấy nét tốt nhất của máy cắt laser kim loại khi xử lý các vật liệu gia công khác nhau.

(1) Đường kính chùm tia tối thiểu Z = 0 có thể đạt được ở bề mặt vật liệu.

Tại thời điểm này, mật độ năng lượng tối đa có thể đạt được trên bề mặt vật liệu đã qua xử lý và phạm vi nóng chảy tương đối hẹp, điều này quyết định các đặc tính xử lý.

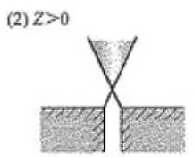

(2) Vị trí lấy nét ở phía “+” (Z > 0).

Tại thời điểm này, phạm vi chiếu xạ của chùm tia laser trên bề mặt vật liệu đã qua xử lý trở nên rộng hơn và chùm tia trong rãnh có góc khuếch tán, làm tăng chiều rộng rãnh.

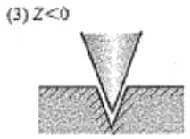

(3) Vị trí lấy nét nằm ở phía “-” (Z < 0).

Lúc này, phạm vi chiếu tia laser lên bề mặt vật liệu được xử lý trở nên rộng hơn.

Vị trí tiêu điểm càng gần hướng độ dày tấm thì khả năng nóng chảy càng cao và sau đó xảy ra độ dốc ngược.

Ba giải pháp để cắt kerf quá rộng

Thông thường, trong quá trình xử lý máy cắt laser, có những trường hợp xảy ra vết cắt lớn. Tình trạng này dẫn đến độ chính xác cắt thấp, không đáp ứng được yêu cầu của chúng tôi.

Lý do cho tình trạng này là gì? Có cách nào để giải quyết nó?

Sau khi liên tục quan sát và phân tích, kỹ sư kỹ thuật đã nghĩ ra 3 giải pháp:

1. Chúng ta cần kiểm tra xem tiêu cự của máy cắt laser sợi quang có chính xác hay không.

Việc điều chỉnh tiêu cự sợi quang có thể ở dạng thủ công hoặc tự động.

Kỹ thuật viên dễ quên lấy nét thủ công, đặc biệt là sau khi thay hoặc vệ sinh ống kính; do đó, tiêu cự cần được điều chỉnh lại.

2. Ống kính là một yếu tố quan trọng.

Kiểm tra xem thấu kính có bị hỏng hoặc bẩn hay không vì điều này có thể gây ra hiện tượng tán xạ tia laser và làm dày chùm tia. Thay thế hoặc làm sạch ống kính là giải pháp duy nhất.

3. Vị trí của ống laser cũng rất quan trọng.

Kiểm tra chất lượng của điểm laser.

Nếu có hai điểm hoặc điểm sáng không tròn, điểm đỡ của ống laze có thể cần điều chỉnh.

Lý do này thường bị bỏ qua nhưng vẫn cần được quan tâm.

Đường may cắt laser lớn không phải là vấn đề đáng kể nhưng thiết bị phải được bảo trì sau khi sản xuất và gia công trong một thời gian nhất định.

Trên thực tế, một số bất thường nhỏ có thể xảy ra trong quá trình sử dụng, cần phải bảo trì đúng cách để đảm bảo máy cắt laser hoạt động hiệu quả và lâu dài , đồng thời tạo ra giá trị tối đa cho người dùng.

Kinh nghiệm đảm bảo chất lượng cắt laser

Các yếu tố ảnh hưởng đến chất lượng cắt laser rất phức tạp.

Từ nội dung trên, chúng ta biết rằng ngoài bản thân vật liệu xử lý, còn nhiều yếu tố khác quyết định chiều rộng rãnh cắt, bao gồm đặc điểm chùm tia, công suất laser, tốc độ cắt, loại đầu phun (khẩu độ) và chiều cao đầu phun, vị trí lấy nét, loại khí phụ và áp lực, trong số những người khác.

Dưới đây là một số mẹo để đảm bảo chất lượng cắt khi sử dụng máy cắt laser:

- Chất lượng đường cắt tốt (tức là tiêu điểm cắt) rất quan trọng đối với quá trình cắt. Ít nhất, nó sẽ ảnh hưởng đến hiệu quả cắt, và vết gờ nghiêm trọng. Tệ nhất, nó sẽ gây cháy cạnh nghiêm trọng và nổ tấm.

- Tuy nhiên, sau khi căn chỉnh tiêu điểm, thông thường không cần phải điều chỉnh nhiều lần. Nói chung, nó cần được điều chỉnh khi có khiếm khuyết rõ ràng trong hiệu ứng cắt.

- Ngoài ra, ống kính cần được điều chỉnh sau khi bảo trì.

- Nó cũng cần được điều chỉnh khi chuyển đổi tấm mỏng và dày nhiều lần.

- Việc cắt thử cần thiết phải được thực hiện trước khi thay thế tấm để đảm bảo không có vấn đề gì trong quá trình xử lý.

Lưu ý: quan sát hàng ngày và bảo dưỡng lens 1 tuần 1 lần.