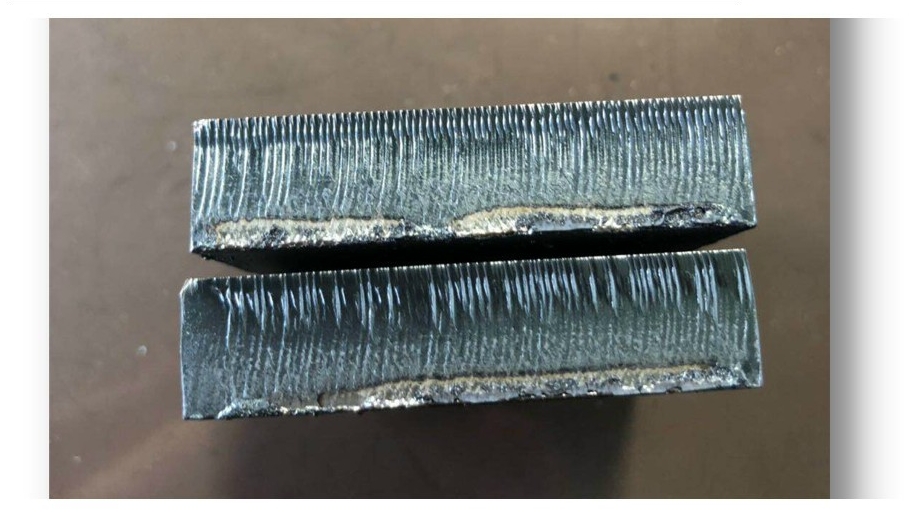

CÁC ĐƯỜNG SỌC Ở LỚP TRÊN VÀ CÁC ĐƯỜNG KÉO Ở LỚP DƯỚI QUÁ THÔ:

Nguyên nhân:

- Lựa chọn béc cắt quá lớn

- Áp suất cắt quá lớn có thể gây ra hiện tượng quá nhiệt;

- Tốc độ cắt quá chậm gây cháy quá mức hoặc quá nhanh gây cắt không đủ;

- Thay đầu béc cắt thích hợp có đường kính nhỏ, ví dụ đầu béc cắt 1.4D để cắt bề mặt sáng bằng thép carbon 16mm, đầu phun 1.6D để cắt bề mặt sáng bằng thép carbon 20mm, v.v.;

- Giảm áp suất không khí để cải thiện chất lượng của phần cắt. Nói chung, áp suất không khí cần thiết để cắt bề mặt sáng là từ 0.6 đến 0.8 Bar.

- Điều chỉnh tốc độ cắt trong phạm vi thích hợp của công suất hiện tại (xem bảng thông số cắt của dòng máy laser để biết thêm chi phí).

CẮT KHÔNG ĐỦ KHI CẮT THÉP KHÔNG GHỈ TẤM VỪA VÀ NẶNG PHẦN CẮT KHÔNG CHẠM ĐẾN ĐÁY TẤM.

Nguyên nhân:

- Việc lựa chọn béc cắt quá nhỏ;

- Tiêu cự âm không đủ:

- Áp suất khí không đủ, dẫn đến cắt không hết chiều dày

Giaỉ pháp:

- Thay béc cắt có đường kính lớn hơn để tăng lưu lượng khí;

- Tiếp tục tăng độ âm tiêu cự, để phần cắt chạm đến đáy;

- Tiếp tục tăng áp suất không khí;

ĐIỀU CHỈNH ÁP SUẤT KHÔNG KHÍ VÀ LƯỢNG KHỬ NÉT ÂM VÀ DƯƠNG KHÔNG RÕ RÀNG

Nguyên nhân:

- Khi không thể cải thiện tốc độ, năng lượng laser quá tập trung và phản ứng với vật liệu quá dữ dội;

- Đường kính lựa chọn béc cắt quá nhỏ dẫn đến dòng chảy quá nhỏ;

Giải pháp:

- Trong điều kiện công suất đỉnh không thay đổi, hãy giảm tần số và chu kỳ làm việc một cách thích hợp. Ví dụ: khi cắt thép không gỉ 50mm, nếu không thể tăng tốc độ, hãy cân nhắc điều chỉnh tần số về khoảng 200Hz và chu kỳ làm việc là từ 55~65% có thể có được hiệu quả cắt tốt hơn;

- Thay đầu béc cắt có đường kính lớn hơn để tăng lưu lượng khí;

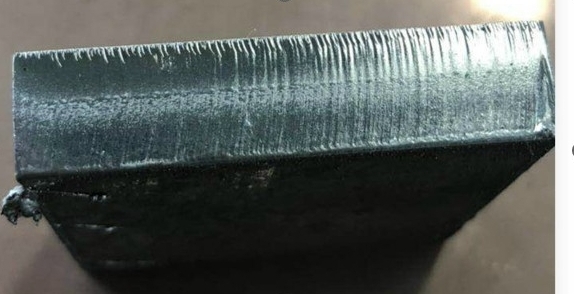

HIỆN TƯỢNG TÁCH LỚP XẢY RA KHI CẮT THÉP KHÔNG GỈ TẤM VỪA VÀ MỎNG, VÀ MẶT CẮT THÔ

Nguyên nhân

- Tiêu cự âm quá lớn, dẫn đến việc tạo ra plasma, ánh sáng xanh và sự tách lớp;

- Đường kính béc cắt quá nhỏ;

- Nguồn cấp áp suất không khí quá lớn;

Giải pháp:

- Giảm độ mờ tiêu cực, các thông số khác không thay đổi, quan sát hiện tượng;

- Thay vòi phun có đường kính lớn hơn;

- Giảm áp suất không khí một cách thích hợp;

LỚP TRÊN CỦA MẶT CẮT TẤM TỐT, NHƯNG XỈ BÁM Ở MẶT DƯỚI VÀ ẢNH HƯỞNG ĐẾN HIỆU ỨNG MẶT CẮT

Nguyên nhân:

- Tiêu cự quá lớn, nên thiếu tập trung năng lượng và hình thành đuôi trễ;

- Áp suất không khí quá nhỏ nên hình thành các vệt mòn và độ trễ của các đường mòn, dẫn đến xỉ treo;

- Tốc độ cắt quá nhanh dẫn đến độ trễ;

Giải pháp:

- Giảm tiêu cự một cách thích hợp, các thông số khác không thay đổi, và quan sát xỉ treo ở phía dưới;

- Tăng áp suất khí nạp một cách thích hợp , cố gắng tăng tối đa khoảng 1Bar và quan sát tình hình;

- Điều chỉnh tốc độ cắt trong phạm vi thích hợp của công suất hiện tại (xem bảng thông số cắt của dòng máy laser Raycus CW để biết thêm chi tiết)

BẢN MẢNG TRÊN HƠI NHÁM , CÓ RĂNG SÂU HOẶC NHẸ, LỚP DƯỚI TỐT HƠN

Nguyên nhân:

- Lựa chọn béc cắt quá lớn;

- Tiêu điểm dương không đủ;

- Tốc độ rất chậm;

Giải pháp:

- Nếu bạn muốn đạt được độ sáng đầy đủ ở trên và dưới của phần, hãy cân nhắc thay thế đầu béc cắt có đường kính nhỏ hơn, ví dụ: thay thế 1,6D bằng 1.4D;

- Tiếp tục tăng tiêu cự khi đường kính béc cắt không đổi;

- Điều chỉnh tốc độ cắt trong phạm vi thích hợp của công suất hiện tại (xem bảng thông số cắt của dòng máy laser Raycus CW để biết thêm chi tiết)

CÁC ĐƯỜNG SỌC Ở LỚP TRÊN VÀ CÁC ĐƯỜNG KÉO Ở LỚP DƯỚI QUÁ THÔ

- Lựa chọn béc cắt quá lớn;

- Áp suất cắt quá lớn có thể gây ra hiện tượng quá nhiệt;

- Tốc độ cắt quá chậm gây cháy quá mức hoặc quá nhanh gây cắt không đủ;

Giải pháp:

- Thay đầu béc cắt thích hợp cho đầu kính nhỏ, ví dụ béc cắt 1,4D để cắt bề mặt sáng bằng thép carbon 16mm, béc cắt 1,6D để cắt bề mặt sáng bằng thép carbon 20mm,v.v.;

- Giảm áp suất không khí để cải thiện chất lượng của phần cắt. Nói chung, áp suất không khí cần thiết để cắt bề mặt sáng là từ 0,6 đến 0,8 Bar;

- Điều chỉnh tốc độ cắt trong phạm vi thích hợp của công suất hiện tại (xem bảng thông số cắt của dòng máy laser để biết thêm chi tiết)

Mọi chi tiết xin vui lòng liên hệ

Địa chỉ: 241 Nguyễn An Ninh, Phường 3, TP. Tân An, Long An

Email: pklasercnc@gmail.com

Hotline: 0832280882

Website: https://pklaser.vn/