Trước khi cắt bất kỳ tấm nào, khoảng cách giữa tiêu điểm laser và vật liệu cần cắt phải được điều chỉnh hợp lý.

Các vị trí tiêu điểm khác nhau có thể dẫn đến mức độ chính xác khác nhau trong mặt cắt ngang của vật liệu cắt, cũng như sự khác biệt về độ xỉ ở đáy và thậm chí không cắt được vật liệu.

Việc lựa chọn vị trí tiêu điểm cho máy cắt laser sẽ phụ thuộc vào phôi và vật liệu cần cắt.

Để đưa ra lựa chọn đúng đắn, điều quan trọng là phải kiểm tra máy cắt laser trước khi sử dụng để đảm bảo vết cắt chất lượng cao và vận hành máy đúng cách.

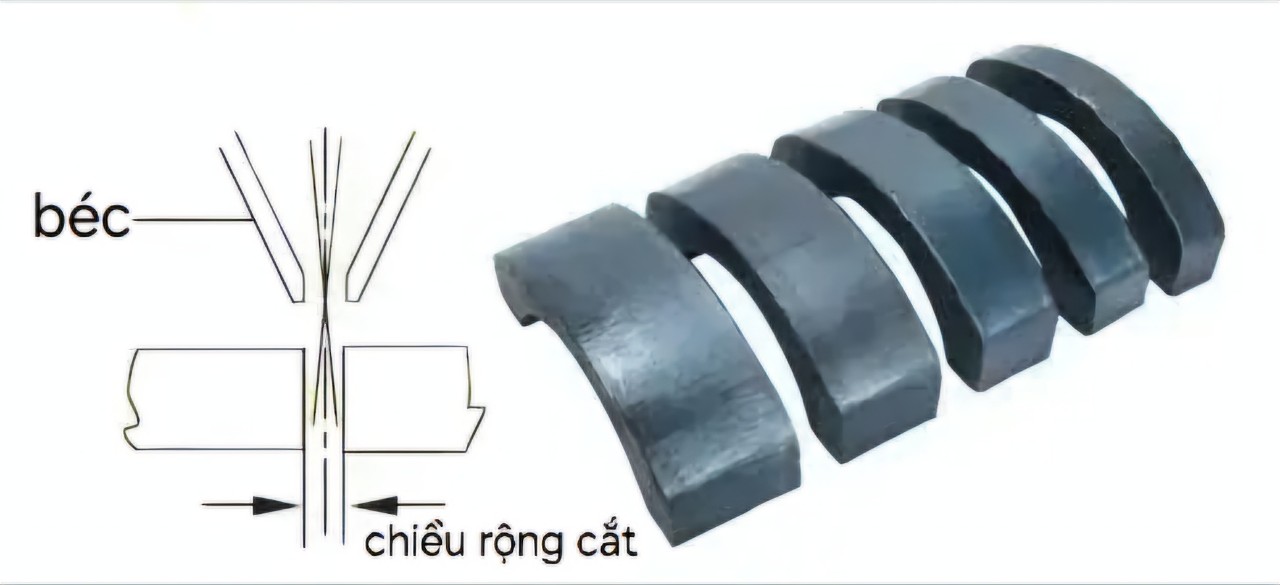

Cắt tiêu cự dương

Cắt tiêu cự dương đề cập đến việc định vị tiêu điểm phía trên vật liệu được cắt, với tiêu điểm nằm ở trên cùng của phôi.

Đối với việc cắt oxy bằng thép carbon, ưu tiên tiêu cự dương.

Chiều rộng cắt ở phía dưới phôi lớn hơn ở phía trên, giúp loại bỏ xỉ và cho phép oxy chạm tới đáy phôi để tạo điều kiện cho quá trình oxy hóa hoàn toàn.

Trong một phạm vi tiêu cự nhất định, tiêu cự dương lớn hơn dẫn đến kích thước điểm lớn hơn trên bề mặt tấm, dẫn đến quá trình gia nhiệt trước và bổ sung nhiệt tốt hơn xung quanh vết cắt, đồng thời mang lại bề mặt cắt thép carbon mịn hơn và sáng hơn.

Đối với việc cắt xung laser 10.000 watt trên các tấm thép không gỉ dày, cắt lấy nét dương mang lại chất lượng ổn định, có lợi cho việc loại bỏ xỉ và giảm nguy cơ ánh sáng xanh ngược, như trong Hình 1.

Hình 1 Hiệu ứng của thép carbon cắt laser 12000W với tiêu điểm dương

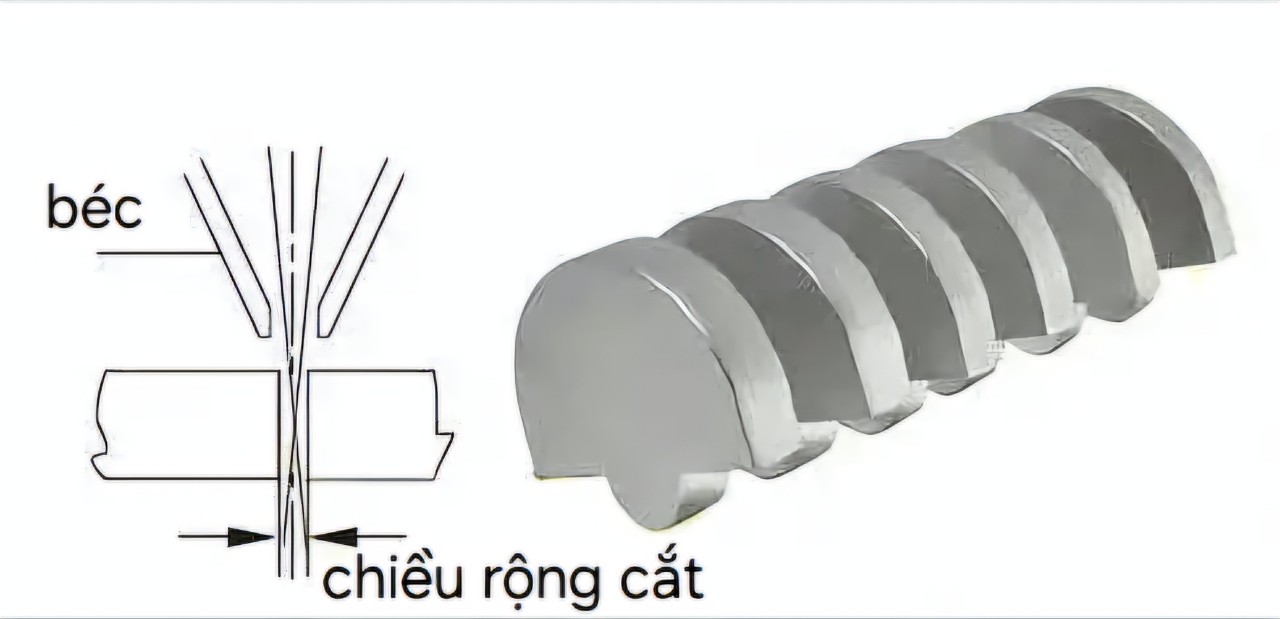

Cắt tiêu cự âm

Cắt tiêu cự âm đề cập đến việc định vị tiêu điểm nằm phía trong phôi.

Ở chế độ này, tiêu điểm nằm xa bề mặt cắt hơn, dẫn đến chiều rộng cắt tương đối lớn hơn trong phôi so với cắt tiêu cự dương. Tuy nhiên, cần có luồng không khí cắt lớn hơn và đủ nhiệt độ.

Tiêu cự âm thích hợp để cắt thép không gỉ, mang lại kiểu bề mặt cắt đồng đều và mặt cắt ngang tốt.

Khi đục lỗ tấm trước khi cắt, tiêu điểm âm được ưu tiên để đảm bảo kích thước điểm thủng tối thiểu và mật độ năng lượng tối đa.

Vị trí lỗ càng sâu thì điểm lấy nét âm càng lớn, như minh họa trong Hình 2.

Hình 2 Tác dụng của tia laser 6000W với tiêu điểm âm trên thép không gỉ

Cắt không lấy nét

Cắt không lấy nét đề cập đến việc định vị tiêu điểm trên bề mặt phôi. Trong trường hợp này, bề mặt cắt gần tiêu điểm tương đối mịn, trong khi bề mặt phía dưới cách xa tiêu điểm có vẻ thô ráp.

Cắt không lấy nét chủ yếu được sử dụng khi cắt các tấm mỏng bằng tia laser liên tục và khi cắt các lớp giấy bạc bằng tia laser xung thông qua quá trình bay hơi công suất cực đại

Hình 3 Cắt laser tấm thép carbon mỏng 2000W ở tiêu điểm 0

Kiểm tra kỹ lưỡng giúp cắt tốt hơn

1) Độ sạch của thấu kính.

Thấu kính của đầu cắt 10.000 watt rất quan trọng đối với máy cắt laser 10.000 watt. Độ sạch của nó ảnh hưởng trực tiếp đến hiệu suất xử lý và chất lượng cắt của máy.

Nếu thấu kính bị bẩn không chỉ ảnh hưởng tiêu cực đến kết quả cắt mà còn gây hư hỏng các bộ phận bên trong của đầu cắt và đầu ra tia laser.

Thực hiện kiểm tra trước khi cắt có thể ngăn ngừa hư hỏng nghiêm trọng.

Phương pháp phát hiện ánh sáng đỏ được thể hiện trong Bảng 1

Bảng 1 Phương pháp phát hiện ánh sáng đỏ

|

Đầu phun |

Đầu phun đơn trên 2 mm |

Làm sạch ống kính |

Ống kính bẩn |

|

Phương pháp |

1. Đèn đỏ được báo khi bật tia laser; |

|

|

|

2. Giấy trắng cách vòi phun đầu cắt khoảng 300mm để xem đèn đỏ; |

|||

|

3. Nếu có đốm đen hoặc vật thể màu đen không đều trong đèn đỏ, ống kính bị bẩn và cần được làm sạch trước khi cắt và gỡ lỗi. |

2) Gỡ lỗi đồng trục.

Độ đồng trục của lỗ thoát vòi phun và chùm tia laze là yếu tố quan trọng ảnh hưởng đến chất lượng cắt. Sự không nhất quán gây ra bởi sự lệch tâm của vòi phun và chùm tia laze có thể dẫn đến bề mặt cắt không đều. Trong trường hợp nghiêm trọng, tia laser có thể chạm vào vòi phun, dẫn đến quá nhiệt và cháy vòi phun.

Phương pháp gỡ lỗi đồng trục được thể hiện trong Bảng 2

Bảng 2 Phương pháp gỡ lỗi đồng trục

|

Đầu phun |

Đầu phun 1.2mm |

Đồng trục thông thường |

Đồng trục bất thường |

|

Công cụ |

Băng dính ba đồng trục |

|

|

|

Phương pháp |

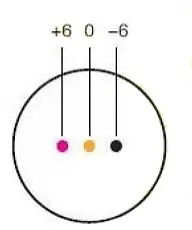

1. Điều chỉnh đồng trục tại tiêu điểm 0, sao cho tia laser nằm ở giữa vòi phun; |

||

|

2. Ánh sáng tại tiêu điểm ±6mm; |

|||

|

3. Nếu điểm sáng tập trung 0 và ±6mm nằm ở trung tâm của vòi phun thì đó là điều bình thường. Nếu không, cần thay thế đầu cắt hoặc phần bù đường dẫn ánh sáng laser. |

(3) Kiểm tra phân bố điểm.

Hình dạng của điểm laser phản ánh trực tiếp sự phân bố năng lượng laser theo hướng bên. Độ tròn của điểm cho thấy sự phân bố năng lượng đồng đều theo các hướng khác nhau

Một điểm có độ tròn cao với khả năng phân bổ năng lượng đồng đều theo mọi hướng có thể đảm bảo bề mặt cắt mịn và tốc độ cắt ổn định theo mọi hướng, đảm bảo chất lượng của sản phẩm cắt.

Bảng 3 là phương pháp kiểm tra phân bố tại chỗ.

Bảng 3 Phương pháp gỡ lỗi đồng trục

|

Đầu phun |

Đầu phun đơn trên 2 mm |

Điểm laser bình thường |

Điểm laser bất thường |

|

Công cụ |

Giấy có tia laze đen |

|

|

|

Phương pháp |

1. Giấy chấm tia laser màu đen cách vòi phun đầu cắt khoảng 300mm để tạo vết; |

||

|

2. Nếu có đốm đen tại chỗ thì ống kính bị bẩn; |

|||

|

3. Nếu điểm không tròn và tâm bị dịch chuyển thì điểm laser được phân bố kém |

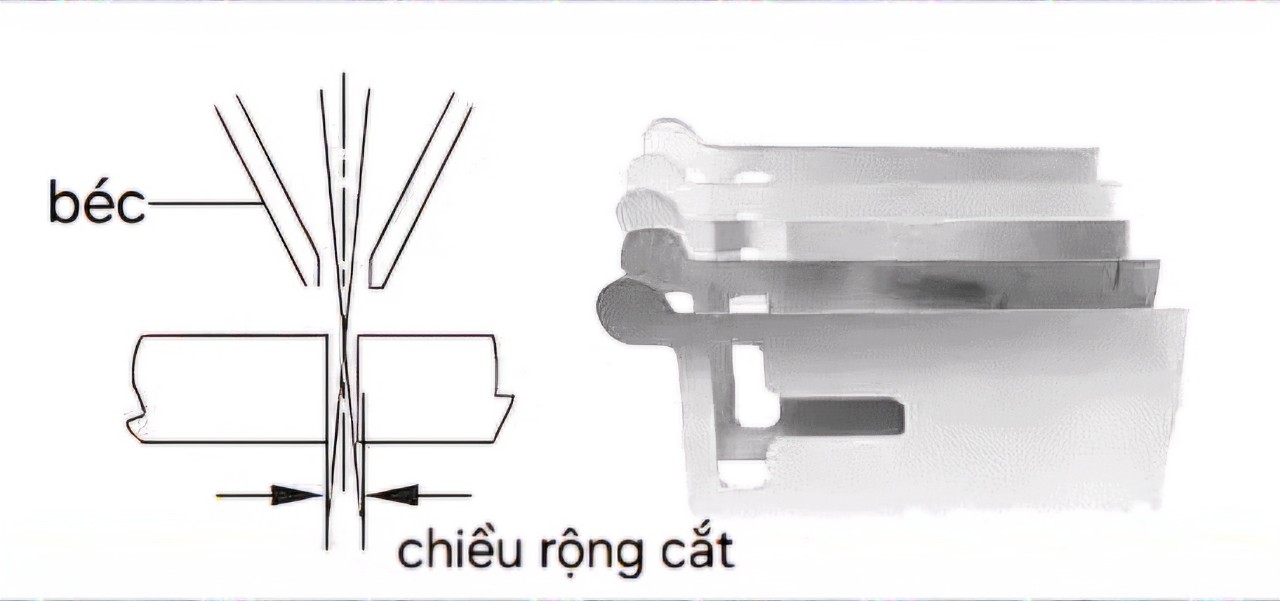

(4) Kiểm tra nhiệt của béc.

Một trong những vấn đề chính khi sử dụng tia laser 10.000 watt để cắt các tấm thép carbon dày là vòi phun quá nóng. Để giải quyết vấn đề này, điều quan trọng là phải kiểm tra nhiệt độ vòi phun đối với các kích cỡ vòi phun và tiêu điểm khác nhau ở công suất tối đa trước khi bắt đầu quá trình cắt.

Trước khi tiến hành thử nghiệm, cần căn chỉnh độ đồng trục sao cho điểm sáng tập trung ở đầu ra của vòi phun. Ngoài ra, nên lắp đặt hệ thống khí làm mát để cắt cho vòi phun.

Phương pháp kiểm tra:

Nên đặt xô sắt chứa một lượng nước thích hợp bên dưới đầu cắt.

Khí phụ (loại khí và áp suất không khí phải được điều chỉnh dựa trên các yêu cầu cụ thể để cắt) phải được thổi trước và tia laser phải được vận hành hết công suất trong 30 giây để theo dõi mọi thay đổi về nhiệt độ vòi phun.

Kích thước vòi phun sau đó sẽ được thay đổi và quá trình thử nghiệm được lặp lại.

Việc tạo nhiệt của các vòi phun khác nhau phải được ghi lại và sử dụng làm tài liệu tham khảo cho việc thiết lập quy trình cắt tiếp theo.

Nếu nhiệt độ vòi phun không duy trì trong phạm vi hẹp, điều đó có thể cho thấy có vấn đề với đầu cắt, vòi phun, thấu kính hoặc tia laser và cần thực hiện khắc phục sự cố thêm trước khi tiến hành bước tiếp theo trong quá trình thiết lập quy trình cắt.

Phần kết luận

Việc lựa chọn giữa việc sử dụng tiêu điểm dương hay âm để cắt laser không phụ thuộc vào vật liệu kim loại được cắt (chẳng hạn như thép không gỉ hoặc thép cacbon), mà phụ thuộc vào phương pháp cắt được sử dụng (chẳng hạn như cắt oxy hóa hoặc cắt nóng chảy).

Các phôi khác nhau được xử lý bằng máy cắt laser có thể yêu cầu các mẫu tiêu cự khác nhau.

Bằng cách xem xét các tác động khác nhau của tiêu điểm tích cực và tiêu cực khi cắt thép không gỉ và thép cacbon, đồng thời tính đến nhu cầu xử lý riêng của mình, người dùng có thể chọn phương pháp cắt tiêu điểm thích hợp để tận dụng tối đa lợi ích hiệu suất của máy cắt laser.

Khi nói đến laser 15kW từ các thương hiệu khác nhau, chúng thường có kết quả cắt và hiệu suất xử lý tương tự đối với cả thép cacbon và thép không gỉ.