Tia laser được tạo ra bằng cách trộn helium, CO2 và nitơ có độ tinh khiết cao trong bộ trộn khí. Máy phát laser tạo ra tia laser và khí cắt, chẳng hạn như N2 hoặc O2, được thêm vào để xử lý vật thể. Năng lượng của tia laser tập trung cao độ và có thể làm tan chảy và khí hóa vật liệu ngay lập tức.

Phương pháp này giải quyết hiệu quả các khó khăn trong xử lý vật liệu cứng, giòn và chịu lửa, mang lại tốc độ cao, độ chính xác và biến dạng tối thiểu. Đó là lý tưởng để xử lý các bộ phận chính xác và các thành phần vi mô.

Một số yếu tố có thể ảnh hưởng đến chất lượng cắt laser, bao gồm tốc độ cắt, vị trí lấy nét, áp suất khí phụ, công suất đầu ra của laser và các thông số quy trình khác. Các yếu tố khác như đường dẫn ánh sáng bên ngoài, đặc tính phôi (độ phản xạ và trạng thái bề mặt vật liệu), đầu cắt, béc cắt và kẹp tấm cũng có thể ảnh hưởng đến chất lượng cắt.

Những yếu tố này đặc biệt quan trọng trong quá trình gia công các tấm thép không gỉ, dẫn đến các vấn đề như nốt sần và vệt lớn ở mặt sau của phôi, độ tròn kém khi đường kính lỗ gấp 1-1,5 lần độ dày tấm và các đường thẳng bị lệch. không thẳng ở các góc. Những vấn đề này tiếp tục thách thức ngành công nghiệp kim loại tấm trong quá trình xử lý bằng laser.

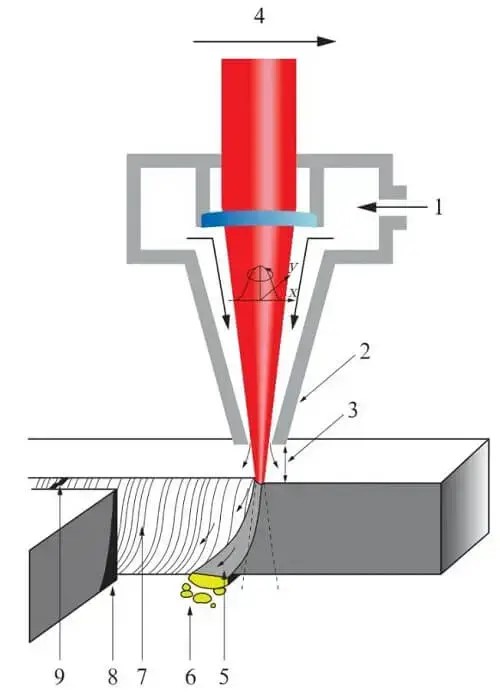

1. Khí phụ trợ

2. Béc cắt

3. Chiều cao béc cắt

4. Cắt nhanh

5. Tan chảy

6. Xỉ

7. Độ nhám cắt

8. Vùng ảnh hưởng nhiệt

9. Chiều rộng khe

Vấn đề tích tụ :

Chúng tôi đã tiến hành nhiều thử nghiệm và nhận thấy rằng bộ phận hỗ trợ cắt được trang bị máy cắt laser không phù hợp để gia công kim loại tấm.

Những lý do chính là:

(1) Nếu góc R lớn, sẽ có diện tích tiếp xúc lớn giữa mặt trên của giá đỡ và tấm được xử lý, dẫn đến khả năng phản xạ bắn tung tóe cao hơn nếu chùm tia laze vừa cắt trên đỉnh của giá đỡ. Mặt khác, nếu góc R nhỏ thì xác suất phản xạ bắn tóe sẽ thấp khi gia công các tấm đầung.

(2) Nếu khoảng cách nhỏ và độ nghiêng thấp thì không gian dành cho chùm tia laze xuyên sâu hơn sẽ bị hạn chế. Không gian phản xạ càng nhỏ thì lực phản xạ càng lớn, khiến khối u cắt bám chặt hơn vào phía đối diện của tấm.

Dựa trên những cân nhắc ở trên, chúng tôi đã cải thiện hỗ trợ cắt được trang bị cho máy bằng cách:

1. Giảm góc R và tăng khoảng cách từ đỉnh giá đỡ đến bề mặt đế, đồng thời tăng độ dốc. Điều này làm giảm đáng kể vết bắn và khối u ở mặt sau của phôi, cho phép khối u rơi ra dễ dàng chỉ bằng một cú chạm nhẹ vào dụng cụ.

2.Trong quá trình cắt, người ta phát hiện ra rằng việc bôi dầu lên bề mặt tấm làm giảm độ bám dính của vết cắt. Dầu tạo thành một lớp màng bảo vệ trên bề mặt tấm, khiến cho chất bắn tung tóe khó bám vào tấm hơn.

3.Ngoài ra, màng dầu còn có hiệu quả hơn trong việc dẫn hướng chùm tia laze, đặc biệt khi gia công các tấm có bề mặt cực kỳ nhẵn như thép không gỉ tráng gương. Điều này là do màng dầu dễ hấp thụ chùm tia laser hơn so với bề mặt tấm nhẵn, giúp chùm tia xuyên qua và định vị dễ dàng hơn.

4.Vì vậy, chúng tôi đã bắt đầu phủ đều lên mặt trước và mặt sau của tấm bằng dầu cán kim loại, loại dầu có điểm bắt lửa cao. Điều này đã giúp giảm đáng kể tình trạng bắn tung tóe và tích tụ khối u trên phôi gia công, đặc biệt là ở mặt sau, tốt hơn nhiều so với trước đây.

5. Sau nhiều lần điều chỉnh vị trí tiêu điểm trong các thông số cắt, các kỹ thuật viên nhận thấy rằng vị trí lấy nét laser tốt nhất để cắt tấm là nhỏ hơn 1/2 độ dày tấm một chút.

6. Tuy nhiên, với sự biến dạng của tấm hoặc áp suất không khí cắt quá cao, chất lượng cắt trở nên không ổn định khi tấm đầung rung nhẹ hoặc bị ảnh hưởng cục bộ bởi áp suất khí cao.

7. Tuy nhiên, khi tiêu điểm được điều chỉnh xuống khoảng 2/3 độ dày tấm (điều chỉnh độ lệch tiêu điểm do biến dạng hoặc rung), nó sẽ tránh được sự hình thành các vệt mịn trong cùng điều kiện tấm và áp suất không khí một cách hiệu quả.

Kết quả là chất lượng cắt của phôi đã được cải thiện rất nhiều.

Vấn đề độ tròn lỗ nhỏ

Khi sử dụng máy cắt laser, việc tạo ra các lỗ chất lượng cao có độ dày gần bằng 1 đến 1,5 lần độ dày của tấm có thể gặp khó khăn, đặc biệt là đối với các lỗ tròn.

Quá trình cắt laser bao gồm đục lỗ, dẫn vào và cắt, đòi hỏi phải thay đổi các thông số trung gian. Điều này dẫn đến độ trễ về thời gian trong quá trình chuyển đổi, khiến các lỗ tròn trên thành phẩm bị biến dạng.

Để khắc phục vấn đề này, chúng tôi đã tối ưu hóa thời gian thủng và dẫn vào để phù hợp hơn với quy trình cắt. Điều này giúp loại bỏ sự thay đổi đáng chú ý trong các thông số và mang lại kết quả chất lượng cao hơn.

Vấn đề về độ thẳng góc

Trong xử lý laser, một số thông số chính (chẳng hạn như hệ số gia tốc, gia tốc, hệ số giảm tốc, độ giảm tốc và thời gian lưu góc) đóng vai trò quan trọng trong việc xử lý các phôi tấm đầung nằm ngoài phạm vi điều chỉnh thông thường.

Trong quá trình gia công các phôi tấm đầung có hình dạng phức tạp thường xuyên xuất hiện các góc. Chùm tia laser phải giảm tốc ở mỗi góc, sau đó tăng tốc trở lại. Các thông số này xác định thời gian tạm dừng của chùm tia laser tại mỗi điểm.

(1) Nếu giá trị gia tốc quá cao và giá trị giảm tốc quá thấp, chùm tia laser có thể không xuyên qua tấm tốt ở các góc, dẫn đến khả năng thẩm thấu kém và tăng tỷ lệ phế liệu.

(2) Nếu giá trị gia tốc quá thấp và giá trị giảm tốc quá cao, chùm tia laser sẽ xuyên qua tấm ở các góc, nhưng giá trị gia tốc thấp khiến chùm tia laser đọng lại tại điểm trao đổi tăng tốc và giảm tốc quá lâu , khiến tấm liên tục tan chảy và bốc hơi dưới tác động của chùm tia laser liên tục, dẫn đến một đường không thẳng ở các góc. (Các yếu tố thông thường khác ảnh hưởng đến chất lượng cắt, chẳng hạn như công suất laser, áp suất khí và khả năng cố định phôi, không được xem xét ở đây).

(3) Khi gia công phôi tấm đầung, nên giảm công suất cắt càng nhiều càng tốt mà không ảnh hưởng đến chất lượng cắt, để không có sự khác biệt rõ ràng về màu sắc hoặc vết cháy trên bề mặt phôi.

(4) Nên giảm thiểu áp suất khí cắt, điều này có thể làm giảm đáng kể sự dao động vi mô cục bộ của tấm dưới áp suất không khí mạnh.

Dựa trên phân tích ở trên, nên đặt những giá trị nào để tăng tốc và giảm tốc thích hợp? Có mối quan hệ tỷ lệ nào giữa hai điều này cần được tuân theo không?

Để xác định các giá trị tối ưu, kỹ thuật viên liên tục điều chỉnh mức tăng giảm tốc, đánh dấu từng chi tiết cắt và ghi lại các thông số điều chỉnh. Qua so sánh nhiều lần các mẫu và kiểm tra cẩn thận sự thay đổi của các thông số, người ta thấy rằng khi cắt thép không gỉ trong khoảng 0,5 đến 1,5mm, giá trị gia tốc thích hợp là từ 0,7 đến 1,4g và giá trị giảm tốc là từ 0,3 đến 0,6g. Có một nguyên tắc chung là giá trị gia tốc xấp xỉ hai lần giá trị giảm tốc.

Quy tắc này cũng được áp dụng cho các tấm cán nguội có độ dày tương tự, tuy nhiên đối với các tấm nhôm có độ dày tương tự thì các giá trị phải được điều chỉnh cho phù hợp

Phần kết luận

Bằng cách giải quyết thành công các yếu tố ảnh hưởng đến chất lượng cắt, chất lượng sản phẩm thép không gỉ do chúng tôi gia công đã được cải thiện đáng kể về mặt giảm khối u khi cắt và cải thiện độ tinh tế khi cắt.

Là những công nhân kỹ thuật hiện đại, điều quan trọng là phải cam kết học hỏi, có can đảm khám phá các giải pháp mới và tuân thủ nguyên tắc “xuất sắc trong sản xuất”. Cách tiếp cận này đảm bảo sản xuất các sản phẩm chất lượng cao và thành công trong cuộc cạnh tranh kinh tế khốc liệt.