Những năm gần đây đã chứng kiến sự nổi bật ngày càng tăng của máy cắt laser trong sự phát triển của ngành công nghiệp kim loại tấm. Quá trình cắt bao gồm sáu chức năng thực tế mà khi được sử dụng có thể nâng cao đáng kể hiệu quả xử lý và hiệu suất cắt của máy cắt laser.

1. Nhảy vọt

Leapfrog là thuật ngữ dùng trong cắt laser để mô tả chuyển động của đầu cắt giữa các lần cắt. Trong quá trình này, sau khi cắt lỗ 1, đầu cắt sẽ di chuyển từ điểm A đến điểm B để cắt lỗ 2. Trong quá trình chuyển động này, tia laser sẽ tắt và máy chạy mà không thực sự cắt, hay còn gọi là chạy không tải.

Các máy cắt laser đời đầu có quy trình chạy không tải cụ thể như mô tả bên dưới. Đầu cắt thực hiện ba hành động tuần tự trong khi chạy không tải: nó nâng lên độ cao an toàn, cân bằng để đạt trên điểm B, rồi hạ xuống

Giảm thời gian nhàn rỗi có thể tăng hiệu quả của máy. Để đạt được điều này, ba hành động chạy không tải (lên, ngang và xuống) có thể được thực hiện đồng thời. Trong quá trình di chuyển từ điểm A đến điểm B, đầu cắt nâng lên và tiến đến điểm B, đồng thời hạ xuống. Việc thực hiện đồng thời các hành động này giúp giảm thời gian nhàn rỗi, như minh họa trong hình bên dưới.

Chuyển động chạy không tải của đầu cắt giống như một vòng cung do ếch nhảy vẽ ra. Đây được coi là một tiến bộ kỹ thuật vượt trội trong sự phát triển của máy cắt laser. Hành động nhảy ếch chỉ tốn thời gian di chuyển bằng phẳng từ điểm A đến điểm B, loại bỏ thời gian đi lên và đi xuống. Cũng giống như con ếch nhảy lên để bắt thức ăn, việc “bắt” cho chức năng nhảy ếch trong máy cắt laser mang lại hiệu quả cao. Hiện nay, máy cắt laser không có chức năng nhảy ếch không còn được coi là chủ đạo nữa.

2. Tự động lấy nét

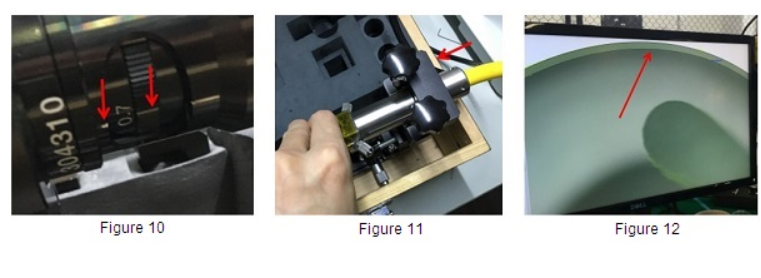

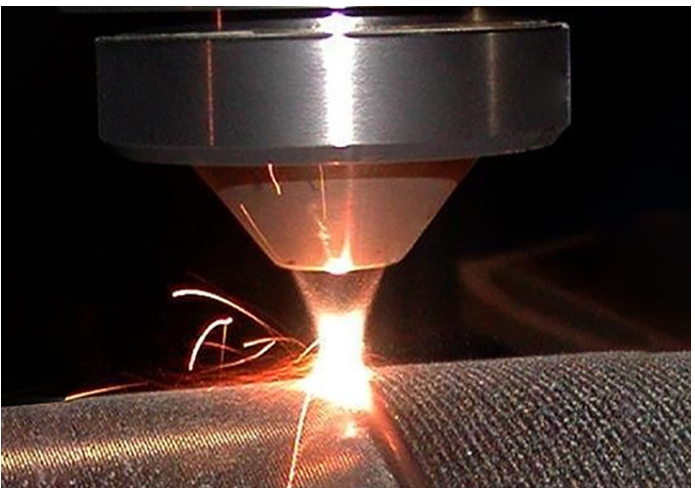

Khi cắt các vật liệu khác nhau, điều quan trọng là tiêu điểm của chùm tia laze phải rơi vào các phần khác nhau trên mặt cắt ngang của phôi. Để đạt được điều này, vị trí của tiêu điểm phải được điều chỉnh, được gọi là điều chỉnh tiêu điểm.

Trước đây, máy cắt laser chủ yếu được tập trung thủ công. Tuy nhiên, ngày nay, nhiều nhà sản xuất cung cấp máy lấy nét tự động.

Một số người có thể cho rằng việc điều chỉnh độ cao của đầu cắt là đủ để thay đổi vị trí lấy nét. Tuy nhiên, đây không phải là trường hợp. Khoảng cách giữa đầu phun và phôi (chiều cao đầu phun) không đổi ở khoảng 0,5 đến 1,5mm trong quá trình cắt, nghĩa là đầu cắt không thể nâng lên hoặc hạ xuống để điều chỉnh tiêu điểm.

Ngoài ra, tiêu cự của thấu kính lấy nét không thể thay đổi nên không thể sử dụng nó để điều chỉnh tiêu cự. Cách duy nhất để thay đổi vị trí lấy nét là thay đổi vị trí của thấu kính lấy nét. Nếu thấu kính lấy nét được hạ xuống thì vị trí lấy nét cũng sẽ được hạ xuống và ngược lại. Phương pháp điều chỉnh tiêu cự này được thực hiện bằng cách sử dụng một động cơ để điều khiển ống kính tiêu cự lên xuống, cho phép lấy nét tự động.

Một cách khác để lấy nét tự động là sử dụng một tấm phản xạ có độ cong thay đổi được hoặc thấu kính có thể điều chỉnh được đặt trước khi chùm tia đi vào thấu kính lấy nét. Bằng cách thay đổi độ cong của gương phản xạ, góc phân kỳ của chùm tia phản xạ bị thay đổi, do đó thay đổi vị trí tiêu điểm, như minh họa trong hình.

Với chức năng lấy nét tự động, hiệu quả của máy cắt laser có thể được cải thiện đáng kể. Thời gian xử lý các tấm dày có thể giảm đáng kể vì máy có thể nhanh chóng và tự động điều chỉnh tiêu điểm đến vị trí phù hợp nhất cho các phôi có vật liệu và độ dày khác nhau. Điều này dẫn đến năng suất được cải thiện và cắt giảm chính xác hơn.

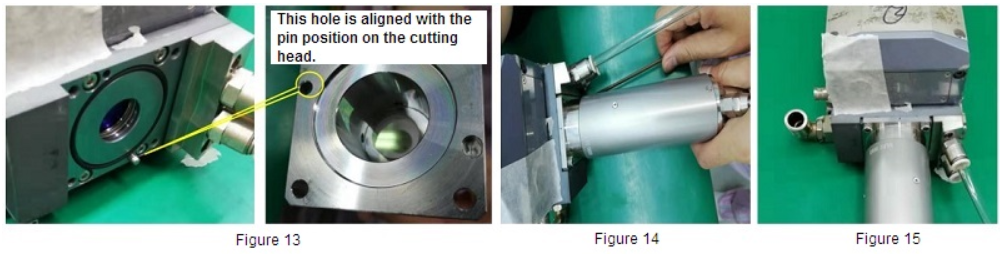

3. Tự động tìm cạnh

Như mô tả trong hình minh họa, khi một tờ giấy được đặt trên bàn, nếu nó bị góc cạnh thì có thể gây lãng phí trong quá trình cắt. Tuy nhiên, nếu có thể phát hiện được góc nghiêng và điểm gốc của tấm, quá trình cắt có thể được điều chỉnh để phù hợp với góc và vị trí của tấm, từ đó giảm lãng phí.

Để giải quyết vấn đề này, một tính năng được gọi là “tự động tìm cạnh” đã được phát triển. Khi được kích hoạt, đầu cắt bắt đầu tại điểm P và tự động phát hiện ba điểm trên hai mặt thẳng đứng của tấm là P1, P2 và P3, sau đó tính toán góc nghiêng (A) và gốc của tấm.

Nhờ chức năng này, hiệu suất của máy được nâng cao vì loại bỏ nhu cầu điều chỉnh phôi thủ công, đây là công việc tốn nhiều thời gian, đặc biệt khi xét đến trọng lượng của phôi (hàng trăm kg).

Máy cắt laser công suất cao là một hệ thống phức tạp kết hợp ánh sáng, máy móc và điện và nó thường có những phức tạp tinh vi. Chúng ta hãy xem xét kỹ hơn những khía cạnh tinh tế này.

4. Đục lỗ tập trung

Xỏ lỗ tập trung, còn được gọi là xỏ lỗ trước, là một quá trình tách biệt với các chức năng của máy.

Khi cắt các tấm dày hơn bằng tia laser, mỗi đường viền của quá trình cắt trải qua hai giai đoạn: xuyên thấu và cắt.

Quy trình thông thường (đột lỗ điểm A → cắt biên dạng 1 → đột lỗ điểm B → cắt biên dạng 2 → …).

Thủng tập trung bao gồm việc thực hiện quá trình đục lỗ trên toàn bộ tấm thép một cách tập trung trước khi tiến hành quá trình cắt.

Quy trình xỏ khuyên tập trung (xỏ hoàn toàn tất cả các đường viền → quay lại điểm bắt đầu → cắt tất cả các đường viền).

Tổng chiều dài đường đi của máy dài hơn khi sử dụng mũi khoan tập trung so với các phương pháp gia công truyền thống.

Vậy tại sao việc xỏ lỗ tập trung lại được sử dụng? Một trong những lý do là để tránh quá nóng.

Trong quá trình xuyên qua một tấm dày, nhiệt sẽ tích tụ xung quanh điểm xuyên thấu. Nếu việc cắt được thực hiện ngay sau khi xỏ lỗ, quá nhiệt có thể xảy ra.

Với quy trình xỏ lỗ tập trung, nhiệt có đủ thời gian để tiêu tan trước khi thực hiện lại quá trình cắt sau khi hoàn tất quá trình xỏ lỗ. Điều này giúp tránh được hiện tượng quá nhiệt.

Xỏ tập trung có thể nâng cao hiệu quả xử lý. Hiện nay vẫn còn nhiều máy cắt laser chưa có chức năng lấy nét tự động.

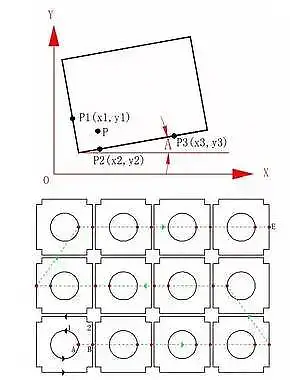

Khi cắt các tấm dày, các thông số quy trình (như chế độ laser, công suất, chiều cao vòi phun, áp suất khí phụ, v.v.) khác nhau trong giai đoạn xuyên và cắt. Chiều cao vòi phun trong quá trình xuyên thấu cao hơn so với khi cắt.

Với các quy trình truyền thống (ví dụ: xuyên qua hồ sơ 1, sau đó cắt hồ sơ 1, sau đó xuyên hồ sơ 2, sau đó cắt hồ sơ 2, v.v.), tiêu điểm chùm tia laze phải được điều chỉnh thủ công đến vị trí cắt tối ưu để đảm bảo chất lượng và hiệu quả. Việc điều chỉnh thủ công này có thể là một cơn ác mộng vì tiêu điểm phải được thay đổi từ vị trí xuyên sang vị trí cắt nhiều lần trong suốt quá trình. Kết quả là thời gian xuyên thấu sẽ lâu hơn do tiêu điểm không ở vị trí tối ưu.

Tuy nhiên, với tính năng xuyên tập trung, tiêu điểm trước tiên có thể được điều chỉnh đến vị trí xuyên thấu phù hợp. Sau khi xỏ xong, máy có thể tạm dừng và có thể thay đổi vị trí lấy nét thành vị trí cắt tối ưu. Điều này có thể giảm hơn một nửa thời gian xỏ lỗ, nâng cao hiệu quả đáng kể. Nếu cần, các thông số quy trình khác có thể được điều chỉnh hoặc thay đổi giữa xuyên và cắt tập trung (ví dụ: không khí và sóng liên tục có thể được sử dụng để xuyên, trong khi oxy có thể được sử dụng để cắt, có đủ thời gian để hoàn thành quá trình chuyển đổi khí ở giữa).

Ống kính dẫn động lấy nét thường được gọi là trục F. Có thể gọi nó là “thu phóng” trục H (Tay) nếu sử dụng thu phóng thủ công để xỏ và cắt tập trung.

Ống kính dẫn động lấy nét thường được gọi là trục F. Có thể gọi nó là “thu phóng” trục H (Tay) nếu sử dụng thu phóng thủ công để xỏ và cắt tập trung

Xỏ lỗ tập trung cũng có rủi ro. Nếu xảy ra va chạm trong quá trình cắt khiến tấm bị xê dịch thì phần chưa cắt có thể bị lãng phí. Quá trình này cần có sự hỗ trợ của hệ thống lập trình tự động.

5. Kết nối vi mô

Trong quá trình cắt laser, tấm được cố định tại chỗ bằng thanh đỡ có răng cưa. Nếu các bộ phận cắt quá nhỏ, chúng có thể không lọt qua khe hở trên thanh đỡ. Nếu chúng quá lớn để được đỡ bởi các thanh đỡ, chúng có thể bị mất cân bằng và cong vênh. Điều này có thể dẫn đến va chạm đầu cắt ở tốc độ cao, khiến đầu cắt bị dừng hoặc hư hỏng.

Vấn đề này có thể được giải quyết thông qua “quy trình cắt cầu (khớp vi mô)”. Khi lập trình cắt laser trên đồ họa, đường viền khép kín được cố ý phá vỡ ở một số chỗ để sau khi cắt, các chi tiết vẫn bám chặt vào vật liệu xung quanh mà không bị rơi ra. Những chỗ nghỉ này được gọi là “vị trí cầu”.

Quá trình này còn được gọi là “điểm dừng” hoặc “khớp vi mô” (thuật ngữ bắt nguồn từ bản dịch theo nghĩa đen của MicroJoint). Khoảng cách của vết đứt khoảng 0,2 đến 1mm, tỷ lệ nghịch với độ dày của tấm.

Các thuật ngữ khác nhau được sử dụng dựa trên các quan điểm khác nhau:

-Dựa trên đường viền, nếu nó bị đứt, nó được gọi là “điểm dừng”.

- Dựa trên bộ phận, nếu nó bám chặt vào vật liệu cơ bản thì nó được gọi là “vị trí cầu nối” hoặc “kết nối vi mô”.

Các cầu nối kết nối bộ phận với vật liệu xung quanh và phần mềm lập trình nâng cao sẽ tự động thêm số lượng cầu nối thích hợp dựa trên độ dài của biên dạng.

Có thể phân biệt giữa đường viền bên trong và bên ngoài và xác định xem có nên thêm vị trí cầu hay không. Các đường viền bên trong (phế liệu) không có vị trí cầu nối sẽ rơi ra, trong khi các đường viền bên ngoài (các bộ phận) có vị trí cầu nối vẫn được gắn vào vật liệu cơ bản và không rơi ra, loại bỏ nhu cầu phân loại.

6. Cắt cạnh thông thường

Nếu đường viền của các phần liền kề có cạnh thẳng và cùng một góc thì có thể gộp chúng thành một đường thẳng duy nhất và chỉ cắt một lần. Điều này được gọi là "cắt cạnh chung".

Cắt cạnh thông thường làm giảm chiều dài vết cắt và cải thiện đáng kể hiệu quả của quy trình. Nó không yêu cầu các bộ phận phải có hình chữ nhật, như trong hình minh họa bên dưới.

Các đường màu xanh trong hình minh họa là các cạnh chung.

Cắt cạnh thông thường không chỉ tiết kiệm thời gian trong quá trình cắt mà còn giảm số lần xỏ khuyên. Những lợi ích là rõ ràng.

Ví dụ: nếu việc cắt cạnh thông thường tiết kiệm được 1,5 giờ mỗi ngày thì tức là khoảng 500 giờ mỗi năm. Với chi phí tổng hợp là 100 USD mỗi giờ, điều này sẽ tương đương với thêm 50.000 USD mỗi năm.

Cắt cạnh thông thường đòi hỏi phải sử dụng phần mềm lập trình tự động thông minh.